Los departamentos operativos que conforman las industrias de manufactura, para asegurar el éxito de su gestión, deben manejar sus procesos en base a la organización. Conocer las capacidades reales para ejecutar la fabricación de sus productos, tiempos empleados y recursos necesarios, harán la diferencia al momento de las rendiciones de cuentas financieras, calidad del servicio, cumplimiento de entrega y satisfacción del cliente.

En este punto, entra en juego una pieza clave que determinará a corto plazo, cuánto fabricar y los resultados que se pueden esperar; detallándose en un documento llamado plan maestro de producción (PMP), conocido según su terminología en inglés como MPS (Master Production Schedule).

Hablamos de una programación a nivel operacional que permite calendarizar minuciosamente, en un periodo específico, la línea de tiempo de fabricación total de un producto (listo para la venta), para de esta manera establecer una meta y distribuir su ejecución por días, semanas y meses, bien sea para comercializarlo o mantenerlo en inventario.

Este procedimiento debe estar ajustado al plan de negocios, puesto que además de anticiparse a la cantidad de productos a finalizar, implica una serie de recursos como materia prima, horas hombre, solicitud a proveedores y presupuesto financiero, que deberán actuar en sinergia con el propósito de mantener un coste de producción bajo o estimado, que permita alcanzar los ingresos estimados de la empresa.

Cada plan deberá cumplir como objetivo principal el establecimiento de la agenda de trabajo para el área de producción, respetando plazos de entrega, limitaciones operativas y optimizando la capacidad de respuesta instalada.

Información requerida

Para el diseño del PMP, se deben tomar en cuenta aspectos básicos que conformarán la estrategia de fabricación.

Entre ellos encontramos, la capacidad productiva de la empresa –cuánto nos permite fabricar actualmente-, pronóstico de la demanda (bien sea por temporadas, comparativas con años anteriores, estudio actual del mercado), coste real de producción y del inventario; almacenamiento inicial –productos en stock-, compromisos de recepción de material establecidos con proveedores, tamaño del lote, entre otros.

Conocer tiempos de manufactura

Para elaborar un plan efectivo, toda empresa debe conocer la duración real de su proceso de producción. Este tiempo se encuentra influenciado por la capacidad operativa y el sistema de trabajo actual, que se divide en: fabricación a través de pedido, elaboración para almacenaje o ensamblaje bajo pedido.

Barreras de producción

Otro punto esencial para el PMP consiste en tener claras las barreras de tiempo que se poseen para la ejecución de la manufactura. Con ello se fijan los periodos productivos y hasta donde se puede comprometer la empresa, con pedidos de los clientes.

Se encuentran divididas en: barreras de demanda, de planificación y flexibles. La primera se refiere al horizonte fijo de demanda, en donde la empresa no puede implicarse en nuevos pedidos hasta culminar los ya preexistentes; es decir terminar con los compromisos adquiridos a la fecha.

La segunda barrera, nos permite planificar y modificar el plan a largo plazo, previendo la aceptación de pedidos a futuro, sin que implique la alteración en solicitudes a proveedores o sobrecarga de producción, ajustándose al volumen de producción.

Por último, la barrera flexible, es el lapso que ocurre antes de la demanda fija donde se pueden hacer las modificaciones necesarias al PMP, puesto que no ha ocurrido el cierre del pedido.

Otros aspectos a considerar

Como el PMP se ajusta a los tiempos de ejecución, capacidad productiva y recursos, debe ser lo más objetivo posible. Por lo cual no se admiten números irrealistas donde se presente una fabricación en plazos imposibles, que conlleven al desprestigio de la marca por incumplimiento de entrega.

De igual manera, se debe realizar una propuesta preliminar que incluya un estimado de producción, cantidades a fabricar por días y semanas, en aras de visualizar, si son metas alcanzables en el plazo establecido.

También es imperante estar al tanto sobre el lapso de entrega que requiere el cliente, a fin de adecuar los niveles operativos, partiendo del inventario actual de la empresa.

En resumen, se trata de un plan al detalle que propone una meta de fabricación en un tiempo estipulado.

Beneficios

A través de esta técnica, podrás programar las necesidades reales de producción y lista de materiales a necesitar, estimando a su vez las horas de labor de la maquinaria y recurso humano; siendo este último punto de importancia, ya que se detalla si se requiere incremento de turnos de trabajo, pago de horas extras, entre otros factores, que permitan concretar el compromiso acordado.

Se puede señalar que su implementación, dará una visión completa sobre si es necesario prever financiamiento de los stocks, adquisición de materia prima adicional o recursos que intervienen, que influirán en el coste final de los productos y dependiendo del caso, en la capacidad financiera de la empresa –flujo de caja-.

Una vez realizado y aprobado el esquema de trabajo productivo, intervendrán otros procesos como el plan de recursos y materiales y el programa agregado de producción, que adicionan otros parámetros y lapsos de ejecución que laboran a la par con el fin de alcanzar las metas operativas.

¡Hay más!

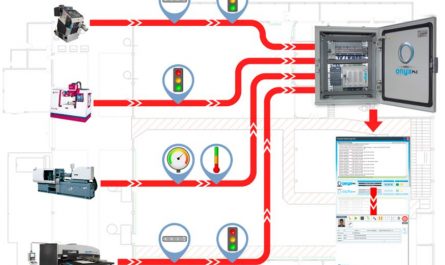

Por otra parte, implementado el PMP se deberá hacer seguimiento a la gestión de los talleres de fabricación, que según la calendarización, deberán dar respuesta sobre los pedidos –revisión y ejecución-, priorizando los más próximos o de mayor prominencia para su entrega.

A nivel laboral, se debe hacer hincapié que cada área de fabricación involucrada, debe contar con las herramientas necesarias y capacidad de respuesta del talento humano, con el propósito de evitar retrasos. Cada proceso debe ser documentado, a fin de corregir posibles fallas o implementar acciones alternas para el logro de las metas.

La planificación bien estructurada, no presentará problemas con sobrecargas de pedidos o sub cargas. De ocurrir alguno de los dos escenarios, se deberá hacer una revisión y ajuste de cálculo de la producción.

Finalmente, esta herramienta es de gran utilidad en el ámbito operativo, por lo cual muchas empresas se apegan a él en temporadas específicas, dando resultados concretos y cumpliendo los objetivos trazados.

Los departamentos operativos que conforman las industrias de manufactura, para asegurar el éxito de su gestión, deben manejar sus procesos en base a la organización. Conocer las capacidades reales para ejecutar la fabricación de sus productos, tiempos empleados y recursos necesarios, harán la diferencia al momento de las rendiciones de cuentas financieras, calidad del servicio, cumplimiento de entrega y satisfacción del cliente.

En este punto, entra en juego una pieza clave que determinará a corto plazo, cuánto fabricar y los resultados que se pueden esperar; detallándose en un documento llamado plan maestro de producción (PMP), conocido según su terminología en inglés como MPS (Master Production Schedule).

Hablamos de una programación a nivel operacional que permite calendarizar minuciosamente, en un periodo específico, la línea de tiempo de fabricación total de un producto (listo para la venta), para de esta manera establecer una meta y distribuir su ejecución por días, semanas y meses, bien sea para comercializarlo o mantenerlo en inventario.

Este procedimiento debe estar ajustado al plan de negocios, puesto que además de anticiparse a la cantidad de productos a finalizar, implica una serie de recursos como materia prima, horas hombre, solicitud a proveedores y presupuesto financiero, que deberán actuar en sinergia con el propósito de mantener un coste de producción bajo o estimado, que permita alcanzar los ingresos estimados de la empresa.

Cada plan deberá cumplir como objetivo principal el establecimiento de la agenda de trabajo para el área de producción, respetando plazos de entrega, limitaciones operativas y optimizando la capacidad de respuesta instalada.

Información requerida

Para el diseño del PMP, se deben tomar en cuenta aspectos básicos que conformarán la estrategia de fabricación.

Entre ellos encontramos, la capacidad productiva de la empresa –cuánto nos permite fabricar actualmente-, pronóstico de la demanda (bien sea por temporadas, comparativas con años anteriores, estudio actual del mercado), coste real de producción y del inventario; almacenamiento inicial –productos en stock-, compromisos de recepción de material establecidos con proveedores, tamaño del lote, entre otros.

Conocer tiempos de manufactura

Para elaborar un plan efectivo, toda empresa debe conocer la duración real de su proceso de producción. Este tiempo se encuentra influenciado por la capacidad operativa y el sistema de trabajo actual, que se divide en: fabricación a través de pedido, elaboración para almacenaje o ensamblaje bajo pedido.

Barreras de producción

Otro punto esencial para el PMP consiste en tener claras las barreras de tiempo que se poseen para la ejecución de la manufactura. Con ello se fijan los periodos productivos y hasta donde se puede comprometer la empresa, con pedidos de los clientes.

Se encuentran divididas en: barreras de demanda, de planificación y flexibles. La primera se refiere al horizonte fijo de demanda, en donde la empresa no puede implicarse en nuevos pedidos hasta culminar los ya preexistentes; es decir terminar con los compromisos adquiridos a la fecha.

La segunda barrera, nos permite planificar y modificar el plan a largo plazo, previendo la aceptación de pedidos a futuro, sin que implique la alteración en solicitudes a proveedores o sobrecarga de producción, ajustándose al volumen de producción.

Por último, la barrera flexible, es el lapso que ocurre antes de la demanda fija donde se pueden hacer las modificaciones necesarias al PMP, puesto que no ha ocurrido el cierre del pedido.

Otros aspectos a considerar

Como el PMP se ajusta a los tiempos de ejecución, capacidad productiva y recursos, debe ser lo más objetivo posible. Por lo cual no se admiten números irrealistas donde se presente una fabricación en plazos imposibles, que conlleven al desprestigio de la marca por incumplimiento de entrega.

De igual manera, se debe realizar una propuesta preliminar que incluya un estimado de producción, cantidades a fabricar por días y semanas, en aras de visualizar, si son metas alcanzables en el plazo establecido.

También es imperante estar al tanto sobre el lapso de entrega que requiere el cliente, a fin de adecuar los niveles operativos, partiendo del inventario actual de la empresa.

En resumen, se trata de un plan al detalle que propone una meta de fabricación en un tiempo estipulado.

Beneficios

A través de esta técnica, podrás programar las necesidades reales de producción y materiales a necesitar, estimando a su vez las horas de labor de la maquinaria y recurso humano; siendo este último punto de importancia, ya que se detalla si se requiere incremento de turnos de trabajo, pago de horas extras, entre otros factores, que permitan concretar el compromiso acordado.

Se puede señalar que su implementación, dará una visión completa sobre si es necesario prever financiamiento de los stocks, adquisición de materia prima adicional o recursos que intervienen, que influirán en el coste final de los productos y dependiendo del caso, en la capacidad financiera de la empresa –flujo de caja-.

Una vez realizado y aprobado el esquema de trabajo productivo, intervendrán otros procesos como el plan de recursos y materiales y el programa agregado de producción, que adicionan otros parámetros y lapsos de ejecución que laboran a la par con el fin de alcanzar las metas operativas.

¡Hay más!

Por otra parte, implementado el PMP se deberá hacer seguimiento a la gestión de los talleres de fabricación, que según la calendarización, deberán dar respuesta sobre los pedidos –revisión y ejecución-, priorizando los más próximos o de mayor prominencia para su entrega.

A nivel laboral, se debe hacer hincapié que cada área de fabricación involucrada, debe contar con las herramientas necesarias y capacidad de respuesta del talento humano, con el propósito de evitar retrasos. Cada proceso debe ser documentado, a fin de corregir posibles fallas o implementar acciones alternas para el logro de las metas.

La planificación bien estructurada, no presentará problemas con sobrecargas de pedidos o sub cargas. De ocurrir alguno de los dos escenarios, se deberá hacer una revisión y ajuste de cálculo de la producción.

Finalmente, esta herramienta es de gran utilidad en el ámbito operativo, por lo cual muchas empresas se apegan a él en temporadas específicas, dando resultados concretos y cumpliendo los objetivos trazados.